Shibori Tekniğinin Gelişim Süreci ve

Önemi

Japonca’da “sıkma, döndürerek burkma, baskı

yapmak” gibi anlamlara gelen shibori, aynı zamanda boyama işlemi

gerçekleştirilmeden önce kumaşın farklı biçimlerde bağlanması suretiyle boyanın

kumaşa daha az işlemesini sağlama ve farklı, eşsiz desenler ortaya çıkarma

işlemine de adını vermektedir.

Bazı kaynaklar Japonya’da mevcut dinsel

yapılar içinde korunmayı başaran tekstil ürünlerine dayanarak

Japon rezerve boyama tekniklerinin 8. yüzyıla kadar dayandığını ileri

sürmektedir. Söz konusu dönemde Budizmin altın çağını yaşayan Japonya’da

İmparator Shömu’nun isteğiyle Budizm camiasını kendine hayran bırakan, Nara

şehrindeki Todai-ji tapınağı ve içine de dünyanın en büyük Buda heykeli

yapılmıştır.

Resim 1. Todai-ji Tapınağı, Nara Şehri,

Japonya (MS.752). Resim 2. Todai-ji Tapınağı-Buda Heykeli, Nara,

Japonya

Kumaşın boyanmasının yanı sıra desenlerin

üç boyutlu bir biçim kazanmasını da sağlayan bu teknikte kumaşa uygulanan

bükme, sıkma vb. gibi teknikler ardı ardına uygulanmakta ve en sonunda boyama

yapılmaktadır.

Kumaşa üç boyut kazandıran bu teknikler ise

taş raptiye gibi malzemeler ile yapılmalıdır. Shibori sanatının Japonya’da

gelişimi ile ilgili bazı kaynaklar ise, bu süreci 6. yüzyıla kadar

dayandırmaktadır. Bu görüşe göre her ne kadar shibori Japon kültürü içinde

gelişmiş olsa da ortaya çıkışı Çin’e dayanmaktadır. İmparator Shömu’dan kalan

eserler incelendiğinde kumaşların üç farklı teknik kullanılarak boyandığı

görülmektedir. Bu teknikler; kökechi, rökechi ve kyökechi olup, bu kelimelerin

ana eki olan “kechi” kelimesi Çince “rezerv” anlamına gelmektedir. Dolayısıyla

shibori tekniğinin aslında Çin’de ortaya çıktığını doğrulayan argümanlardan

biri de budur. Japonya ve Çin’de kullanılan kökechi, bir bağlama; rökechi,

balmumu rezerve boyama ve kyökechi ise sıkıştırma tekniğidir. Kyökechi

tekniğinde, kumaş katlanarak iki oymalı tahta arasına mengene yardımıyla

geçirilmekte ve arada açık kalan deliklerin boyanması suretiyle simetrik desen

elde edilmektedir.

Söz konusu varsayıma göre 500’lü yıllarda Çin’den gelen bu tekniğin iki

yüz yıl sonra Japonya’da yaygınlaştığını İmparator Shömu’nun kayıtlara geçen ve

günümüze kadar ulaşan kıyafetlerinden çıkarsamaktayız.

7. yüzyılın ortalarından 8. yüzyılın

sonlarına kadar olan dönemde Çin ile Japonya arasındaki ticaretin artmış olması

ve Japonya’nın Budizmi kabul etmesi ile birlikte günden güne gelişen ilişkiler

kültürel alışverişin oluşmasında önemli bir etkendir. Bir diğer önemli etken

ise, Çin’in giderek Uzak Doğu’nun kültürel anlamda en zengin ülkelerinden biri

haline gelmiş olmasıdır. Bu durum dolayısıyla söz konusu dönemde Çin’e

gönderilen Japon misyonerler, orada birçok alandaki gelişmeleri incelemiş ve

bazılarını kendi ülkelerine taşımışlardır. Tüm bu süreç ülkeler arası

etkileşimi artırmıştır.

Shibori Uygulamasında Kullanılan Kumaşlar

Shibori uygulamalarının kalitesi,

kullanılan boyanın kalitesi ile bağlama, dikiş, katlama, boruya sarma gibi

teknikler sonucunda kumaşın üç boyutlu halini koruyabilmesi için ipek, pamuk,

yün, keten gibi selüloz lif içerikli kumaşların kullanılmasına bağlıdır.

Özellikle boya maddelerinde son yıllarda yaşanan teknolojik iyileşmeler, doğal

lif içeren kumaşlar dışındaki kumaş türlerinde de shibori tekniğini kullanmayı

mümkün kılmaktadır. Burada boyanın kumaşa iyi işlemesi önemli bir husustur.

İpek

Resim 30. İpek Shibori Şal Örneği

İpek, tarihi çok eskilere dayanan, narin

yapılı ve oldukça pahalı bir kumaş cinsidir. Kumaşın endüstriyel hale

gelmesinden önce sadece üst düzey gelir grubunun erişim imkanı bulunan ipek,

hammaddesi olan ipek kozasının renk, ebat ve biçimine göre kalite açısından

sınıflandırılmaktadır. Tıpkı öteki protein liflerinde olduğu üzere, alkaliye

karşı hassasiyeti bulunan ipek kumaşta bu tür maddeler içeren temizlik

ürünlerinin kullanılmaması gerekmektedir. Yine asit içerikli ya da klor

barındıran temizlik maddeleri de ipek kumaşın liflerini değişime uğratarak,

sararmasına neden olmaktadır.

Pamuk

Resim 32. Pamuk Dokuma Shibori Elbise

Ham pamuk lifi yüksek miktarda selülozdan

meydana gelmektedir. Ayrıca pamuk lifi, bir bitkisel hücrede bulunan maddeleri

de bünyesinde barındırmakradır. Bu nedenle shibori tekniğinin kullanılması için

pamuk oldukça elverişli bir kumaş cinsidir. Özellikle ince yapılı bir kumaş

olması pamuğu shibori için daha da elverişli bir hale getirmektedir. Pamuk

lifinin içeriğindeki selüloz oranı artıkça niteliği ve nem tutma özelliği

artmaktadır.

Yün

Resim 34. Yün Shibori Tekstil Örneğ

Üretimi oldukça zor olan ve bu nedenle

talebi karşısında üretimi kıt olan yün pahalı bir kumaş türüdür. İnce ve

yumuşak bir yapıya sahip olması, aynı zamanda esnekliğinin verdiği rahatlık

nedeniyle yün, giyim sektörü başta olmak üzere pek çok alanda

kullanılan ve tercih edilen bir kumaş türüdür. Nem çekme kapasitesinin yüksek

olması, kolaylıkla biçim alabilmesi ve esnek keçeleşme yapısına sahip olması

münasebetiyle yün shibori sanatçıları tarafından sıklıkla kullanılan

malzemelerden biridir. Yün kumaş üzerine shibori uygulamalarında sıklıkla

görülen desenlerden biri de zincir desendir.

En iyi giyim mağazaları

Keten

Resim 37. Saf Keten Kumaşa Shibori

Uygulaması

Keten lifinin uzunluğu ve kalınlığı elde

edildiği bitkinin boyuna ve gelişmişliğine göre değişmektedir. Her bir lif,

birbirine yapışık vaziyette pek çok yapıtaşından oluştuğu için keten lifleri

boylamasına rahatlıkla birbirinden ayrılmaktadır. Keten lifinin dezavantajı,

esnekliğinin az olması dolayısıyla hemen buruşabilmesidir. Ancak yüzeyinin

düzlüğünden dolayı keten kendine has parlaklığı olan bir kumaş cinsidir

Shibori Boyamasında Kullanılan Boyar

Maddeler

Farklı kumaşlar üzerinde boyama işlemi

uygulanması suretiyle kumaşların renklendirilmesi ve böylece gerek insanların

gerekse yaşadıkları çevrenin süslenmesi çok eski çağlardan itibaren süregelen

bir durumdur. İnsanoğlu yeryüzünde var olduğu günden bugüne öncelikli olarak

doğadan daha sonrasında ise teknolojinin getirdiklerinden yararlanarak sürekli

yaşamını iyileştirme çabası içinde olmuştur.

Boyanacak olan kumaşın lif yapısına bağlı

olarak tekstil sektöründe farklı maddeler boyar madde olarak

kullanılmaktadır. Bu maddelerin ortak özelliği boyandıkları lifin üzerinde

sabit durabilmeleri, boyama işlemi esnasında suda çözünebilmeleri, boyar

maddenin rengini koruması ve boyama işlemi neticesinde kumaş lifleri ile boyar

madde moleküllerinin birbirine bağlanmış olmasıdır.

Mordanlı boyalar

Bu boyar maddenin temel özelliği herhangi

bir lifin üzerinde sabitlenememesidir. Bu nedenle mordan adı verilen bir

kimyasal maddenin desteği ile boya lifin üzerine işlenebilmektedir. Bu nedenle

mordan gerek rengin esas haline erişmek ve onu korumak gerekse aynı boyar

maddeden farklı renk skalaları elde edebilmek amacıyla tekstil sektöründe

sıklıkla kullanılmaktadır. Mordanlı boyalar özellikle yün ve ipek gibi bitkisel

lif bazlı ürünlerin boyanmasında yardımcı olmaktadır. Tarihsel döneme

baktığımızda kimya sektörünün yeterince gelişmesinden evvel halk arasında şap

olarak bilinen potasyum alüminyum sülfatın mordan niyetiyle kullanıldığı

görülmektedir. Yine meşe palamudu, kalay klorür, tanik asit, mazı ve krom

tuzunun da geçmişte bu amaçla kullanıldığı bilinmektedir. Boyama işlemi

esnasında mordan ile lifler aynı kabın içinde kaynatılma işlemine tabi

tutulmaktadır.

Küp Boya

Suda çözünme özelliği bulunmayan boyalar

ile boyama işleminin gerçekleştirilebilmesi için söz konusu boyar maddelere bu

özelliği dışarıdan yardımla kazandırmak gerekmektedir. İşte bu nedenle çok

büyük tahtadan yapılma kazanlar içerisinde redüksiyon yöntemi sayesinde lif ve

boyanın birbirine nüfuz etmesi sağlanarak boyama işlemi gerçekleştirilmektedir.

Küp boya işlemi için suyun sıcaklığının ortalama 50 derece olması

gerekmektedir.

Asit boya

Boyanın kumaşa iyonik bağlar ile bağlanması

ve böylece boyama işleminin gerçekleşmesini sağlayan yöntemdir. Bu yöntem

esnasında öncelikli olarak kumaş yaklaşık 40 derecelik bir suyun içerisinde 20

dakika bekletilir ve asidik madde eklenerek, asitlendirme işlemi yapılır. Sonra

kumaş içinde bulunduğu kaptan alınır. Öncesinde çözündürme işlemine maruz

kalmış boyar madde kumaşın çıkarıldığı suya eklenir ve akabinde kumaş yeniden

suya konulur. Yaklaşık 40-45 dakika sıcaklık kademeli olarak artırılarak boyama

işlemi gerçekleştirilir.

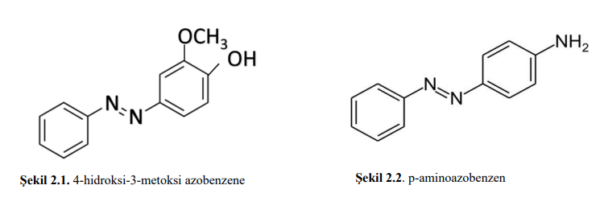

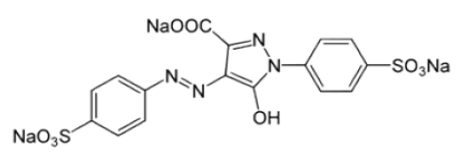

Azoik boya

Azoik boya sayesinde selüloz içerikli tüm

kumaşları boyamak mümkündür. Naftol adı verilen kimyasal bir madde ile

diazonyum tuzunun bir araya getirilmesi suretiyle oluşan bu madde, ışık ve

yıkama işlemlerine karşı dayanıklı olduğundan özellikle nakış ve dikiş

ipliklerinin boyanmasında da sıklıkla kullanılmaktadır.

Pigment boya

Pigment boyama yöntemi doğa ile uyumlu,

çevre dostu bir yöntem olması nedeniyle günümüzde bu konuda hassas davranan

işletmeler tarafından sıklıkla kullanılmaktadır. Aynı şekilde bu konuda

bilinçli davranan tüketiciler de pigment boya ile boyanan ürünleri satın almayı

tercih etmektedir. Aynı zamanda bu boyama işleminin düşük maliyetli ve diğer

yöntemlere kıyasla daha basit olması da yine sıklıkla kullanılma nedenleri

arasında yer almaktadır. Bu maddenin ışık özelliği fazla olmakla birlikte

sürtünme özelliği oldukça azdır. Pigment boya tekstil malzemesine binder ve

katalizör yardımıyla uygulanmaktadır.

Direkt boya

Direkt boya, birtakım fiziksel ya da

kimyasal işlemlerin polimere uygulanması yöntemiyle elde edilen suni liflere ya

da doğal liflere uygulanabilen bir boya olması nedeniyle geniş bir kullanım

alanına sahiptir. Bu boyama işlemi oldukça sıcak bir ortamda yapılır ve bu

nedenle boyar maddenin kumaşa işleme hızı oldukça yüksektir.

Metal-kompleks boya

Bu boyama yönteminde boyar maddenin içine

metal katyon eklenmektedir. Boyar maddeye metal katyon eklenmesi boya

moleküllerinin genişlemesine, suda çözünürlük seviyelerinin düşmesine ve bunun

sonucunda da boyar maddenin ışık ve yıkama karşısında dayanıklılığının

artmasına neden olur. Renk skalasının az olması ve renklerin donukluk

derecesinde mat çıkması nedeniyle metal-kompleks boyalar çok fazla tercih

sebebi değildirler.

Reaktif boya

Canlı ve kendine özel renk seçenekleri

nedeniyle reaktif boya tekstil sektöründe sıklıkla kullanılan bir boyar

maddedir. Toz halinde bulunan bu maddeyi boyama işlemi esnasında koyulaştırmak

amacıyla alginat patları kullanılmaktadır. Boyanacak maddenin özelliğine göre

30 ile 50 derece arasında ısıtılan suyun içine boya katılarak boyama işlemi

gerçekleştirilmektedir. Boyama sonrasında kumaş yıkanarak, kalıntılardan

arındırılır.

Mavi İndigo Boya

Indigo boya, belirgin mavi renge sahip

organik bir bileşiktir. Tarihsel olarak indigo, Indigofera cinsinin bazı

bitkilerinin, özellikle Indigofera tinctoria’nın yapraklarından elde edilen

doğal bir boyadır. Boya kullanan Indigofera bitkileri, geçmişte bazı mavi boyar

maddelerinin daha önce nadir olması nedeniyle ekonomik açıdan önemli olan

indigo boyar maddesinin üretimi ile, özellikle Asya’da önemli bir ürün olarak

dünya çapında yaygın olarak yetiştirilmiş ve kullanılmıştır.

Günümüzde üretilen çoğu indigo boyası

sentetiktir ve her yıl birkaç bin ton oluşturur. En yaygın olarak, taş yıkama

ve asit yıkama gibi etkilerin hızlı bir şekilde uygulanmasına izin verdiği

denim kumaş ve kot üretiminde kullanılmaktadır. İndigo’nun birincil kullanım

alanı pamuk ipliği boyası olup, ağırlıklı olarak kotlara uygun denim kumaş

üretiminde kullanılır; Ortalama olarak, bir kot pantolon üretmek için sadece 3

gram (0.11 oz) – 12 gram (0.42 oz) boya gerekir. Yün ve ipek boyamasında daha

küçük miktarlar kullanılmaktadır. İndigo olarak da bilinen indigo karmin,

renklendirici olarak da kullanılan bir indigo türevidir. Yine ağırlıklı olarak

kot üretimi için yılda yaklaşık 20 bin ton üretilmektedir.

Shibori Uygulama Teknikleri

Shibori tekniğinde dikerek, katlayarak,

bağlayarak ya da boruya sarma tekniği kullanarak kumaşa üç boyutlu bir desen

kazandırma amaçlanmaktadır.

Shibori Bağlama Tekniği

Bağlama tekniği shibori sanatında

yüzyıllardır uygulanan bir yöntemdir. Burada kumaşa geçirilen ve desen olması

beklenen unsurun geçirileceği noktaların iyi belirlenmesi ve sarılması

önemlidir. Burada desen oluşturması için kullanılan maddeler yapılacak desenin

büyüklüğü ya da biçimi göz önüne alınarak seçilmelidir. Bu maddeler; taş,

nohut, vida gibi materyaller olabileceği gibi kumaşın belli yerlerinin

sıkıştırılması ve böylelikle boyama işlemi esnasında sıkıştırılan bölgelerin

boya almayarak desenin ortaya çıkması yoluyla yapılabilir.

Resim 56. Shibori Bağlama Teknikleri

Shibori Dikiş Tekniği

Shibori dikiş tekniğinde öncelikli olarak

verilmek istenen desen kumaşa, yıkandığında kolayca geçecek bir materyal

yardımıyla çizilir. Daha sonra desenin çizildiği yerlerden kumaş teğelleme

usulü ile dikilir. Boyama işleminin öncesinde teğel geçilen yerler iplerin

ucundan çekilmesi suretiyle sıkıştırılır. Boyama işlemi yapıldıktan sonra kumaş

yıkanır, kurutulur ve akabinde ipliklerin kumaştan çıkartılmasıyla verilen

desen ortaya çıkar.

Resim 57. Dikişli Shibori

Katlamalı Shibori Tekniği

Bu yöntemde kumaş farklı biçimlerde

katlanarak boyama işlemi gerçekleştirilir. Kumaş, enine ya da boyuna dar

ya da geniş biçimde katlanıp bağlanarak ya da bazı yerleri sıkıştırılarak

boyanır ve böylelikle istenilen desen kumaşa verilmiş olur.

Resim 59. Katlama Tekniği ile Shibori

Shiboride Boruya Sarma Tekniği

Boruya sarma tekniğinde adından da

anlaşılacağı üzere kumaş bir boruya sarılır ve daha sonrasında açılmaması ve

kaymaması için iplerle sıkıca boruya tutturulur. Akabinde boru üzerindeyken

kumaş ortaya doğru toplanarak, büzüştürülür.

Boyama işleminde kumaş olduğu gibi boyaya sokup çıkartılabileceği gibi sadece

kumaşın belli bölgelerinin boyanması da tercih edilebilir. Boyama işlemi

bittikten sonra kumaş kuruyuncaya kadar borudan çıkartılmaz. Kuruduktan sonra

iplerin kesilmesi suretiyle borudan çıkartılarak, kumaş kullanıma hazır hale

getirilir.

Resim 61. Boruya Sarma Tekniği ile Yapılan

Shibori

T.C.

BEYKENT ÜNİVERSİTESİ

LİSANSÜSTÜ EĞİTİM ENSTİTÜSÜ

TEKSTİL TASARIM ANASANAT DALI

TEKSTİL ve MODA TASARIMI SANAT DALI

En iyi moda mağazaları

Yüksek Lisans Tezi

Tezi Hazırlayan: Selin ALPTEKİN

İSTANBUL, 2020

Kaynak: https://tez.yok.gov.tr/